Hasta 10 cuotas sin interés con tarjeta

Cemento morteros y aditivos

Cemento morteros y aditivos131 productos encontradosVer en:

- 1

- 2

- 3

- 4

Qué es el cemento y cómo funciona como material de construcción

El cemento es un conglomerante hidráulico en polvo fino que, al mezclarse con agua, inicia una reacción química de hidratación que lo transforma en una pasta sólida y resistente. Se fabrica a partir de la calcinación de caliza y arcilla a temperaturas cercanas a 1.450 grados celsius, proceso que genera un compuesto llamado clínker, que luego se muele hasta obtener el polvo gris característico.

Su función principal es actuar como aglutinante en mezclas de construcción: une arena y agua para formar mortero, y combina arena, grava y agua para producir hormigón. Estas mezclas son la base de radieres, losas, muros y fundaciones, utilizando productos disponibles en la categoría de cemento, morteros y aditivos.

Diferencia entre cemento, mortero y hormigón

El cemento es solo uno de los componentes de la mezcla, no el producto final. El mortero resulta de combinar cemento, arena fina y agua en proporciones controladas, y se usa para pegar ladrillos, estucar muros y fijar revestimientos. Puedes revisar distintas opciones predosificadas en la sección de morteros.

El hormigón agrega grava o ripio a la mezcla de cemento, arena y agua, lo que incrementa la resistencia estructural y permite su uso en elementos que soportan cargas. Para una correcta preparación es fundamental elegir áridos adecuados como los disponibles en arena, ripios y gravilla.

Tipos de cemento según su aplicación

El cemento portland corriente grado alta resistencia es el más utilizado en Chile para obras generales: radieres, sobrecimientos y muros de albañilería. Alcanza una resistencia a la compresión de 30 MPa a los 28 días de curado, suficiente para la mayoría de los proyectos residenciales.

El cemento portland puzolánico incorpora puzolana natural en su composición, lo que mejora su resistencia a sulfatos y ambientes agresivos. El cemento blanco, de composición similar al portland pero sin óxido de hierro, se destina a terminaciones decorativas y juntas de cerámica donde el color es relevante.

Dosificación correcta para mezclas comunes

La dosificación se expresa como proporción en volumen entre cemento, arena y grava. Para mortero de pega ladrillo y bloque, la relación estándar es 1:3. Para estuco de muros, se usa 1:4, lo que produce una mezcla más trabajable y con menor tendencia al agrietamiento.

Para hormigón de uso estructural, la proporción habitual es 1:2:3 cemento, arena y grava. Un saco de cemento de 25 kg mezclado en esta proporción rinde aproximadamente 0,08 m3 de hormigón. Para facilitar el mezclado uniforme en obras medianas y grandes, se recomienda utilizar betoneras y hormigoneras.

Cemento preparado versus cemento en polvo

El cemento en polvo comercializado en sacos de 25 kg y 42,5 kg requiere que el usuario agregue arena, grava y agua según la dosificación del proyecto. Ofrece mayor control sobre la proporción de la mezcla y resulta más económico por metro cúbico en obras de mayor volumen.

El cemento preparado viene predosificado con los áridos ya incluidos: solo se agrega agua y se mezcla hasta obtener la consistencia deseada. Es ideal para reparaciones puntuales y proyectos pequeños donde no se dispone de espacio para acopiar materiales por separado.

Proceso de curado y su impacto en la resistencia

El curado es el periodo posterior al fraguado durante el cual el cemento continúa su reacción de hidratación y desarrolla resistencia progresivamente. Un curado deficiente puede reducir la resistencia final hasta en un 40 % respecto al potencial del material.

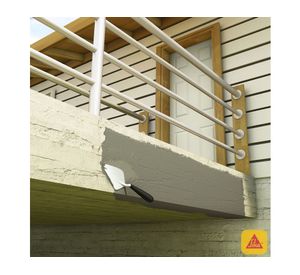

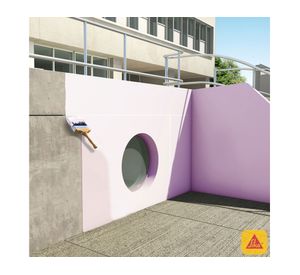

El método más simple es mantener la superficie húmeda durante al menos 7 días mediante riego periódico o cubrimiento con polietileno. En elementos expuestos a humedad constante o presión de agua, puede complementarse con productos de impermeabilización para aumentar la durabilidad.

Aditivos: para qué sirven y cuándo usarlos

Los aditivos plastificantes mejoran la trabajabilidad de la mezcla sin agregar más agua, lo que mantiene la resistencia final. Los acelerantes de fraguado reducen el tiempo de endurecimiento inicial en obras con plazos ajustados. Puedes revisar distintas formulaciones en la sección de aditivos para cemento.

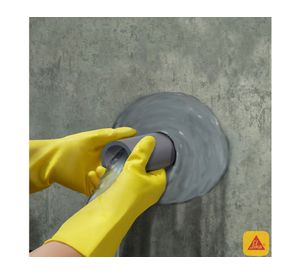

Los impermeabilizantes integrales se incorporan a la mezcla durante el amasado y reducen la porosidad del hormigón, haciéndolo más resistente a la penetración de agua en radieres y muros de contención.

Almacenamiento correcto del cemento

El cemento absorbe humedad ambiental y forma grumos que reducen su capacidad aglutinante. Los sacos deben almacenarse en un lugar techado, seco y ventilado, sobre tarimas de madera que los separen al menos 10 cm del piso. No se apilan más de 10 sacos en altura para evitar compactación.

Un saco almacenado en buenas condiciones mantiene sus propiedades durante 60 a 90 días desde la fecha de fabricación. Antes de usar cemento con más de dos meses de almacenamiento, conviene verificar que no presente endurecimiento parcial ni cambio de color.